|

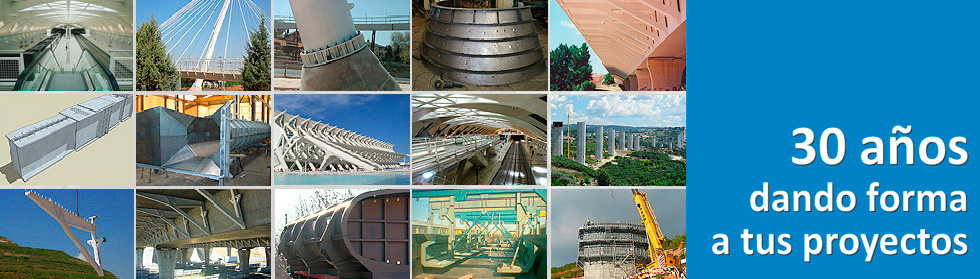

SOCIEDAD DE CALDERERÍA DESDE 1982

|

|

COALCA nació con el objetivo de crear una empresa que ofreciera soluciones eficaces en el ámbito indutrial, desarrollando trabajos de construcción de estructuras metálicas, encofrados para prefabricados de hormigón, construcción de máquinas, tuberías, así como servicios integrales de mantenimiento de empresas.

Tras 30 años dedicados a la calderería, trabajando tanto en el sector industrial como el de la obra civil, nos encontramos en condiciones de ofrecer una excelente calidad en todos nuetros fabricados.

|

|

|

|

Moldes para prefabricados de hormigon - Calderería Industrial - Encofrados para Prefabricados

Moldes para prefabricados de hormigon - Calderería Industrial - Encofrados para Prefabricados